电子技术论坛

信息来源: 时间:2022-4-7

解析Mb级DRAM缩小单元面积和剖面及结构方案

随着数字技术的飞速发展,要求内存容量越来越大。大型机为Gb字节容量,大量普及的个人计算机(PC)也要求Mb字节容量。半导体存储器的市场需求正在迅速增长。这些因素促使DRAM技术不断改进,集成度不断提高,Mb级容量的DRAM已开发成功,并投放市场。

本节针对Mb级DRAM讨论提高集成容量的主要措施及其限制。

缩小单元面积

缩小光刻尺寸是缩小单元面积的前提,至今光刻精度已经达到了亚微米级。在此条件下缩小单元面积主要受限于讯噪比的要求和a软失效等因素。

由前面分析可知,位线上的读出讯号ΔVB可表示为:

上式中增加了系数η是因为必须在电荷再分配全部完成之前读出讯号,否则取数时间就会太长。显然,η是比1小的系数,一般设计在0.6左右。

由于工艺误差造成的不对称性和不可避免的外干扰的存在,使S/R的灵敏度为100mV左右,因此要求读出讯号ΔVB为150mV以上较为可靠。

典型的CB为0.6pF,VS=VCC-VT≈4V。由上式可求出:

因此,从讯噪比来考虑,CS至少为70fF左右。

缩小单元面积,减小存储电荷量受限的另一关键因素是a软失效。射入硅片中的一个a粒子的能量为6MeV,约产生106电子空穴对,这些电荷有可能被存“1”的结点所收集,造成讯号的丢失。为了避免这种情况发生,QS至少要大于106电子电荷,约为200fC。

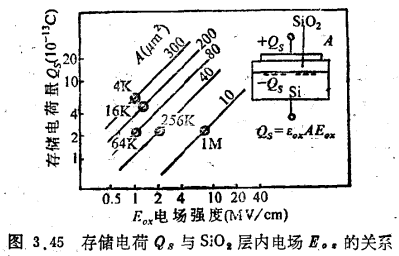

综合考虑以上两个因素,CS上存储电荷量QS的最小量应保持在200~300fC。又有:

其中A为存储电容面积,EOX为SiO2介质层上的电场强度。

由上式可见,如果保持QS量不变,而要缩小面积A,必然要求增加EOX,即减小氧化层的厚度tox。.但是,EOX的增加是有限度的,图3.45表示几种存储容量及其单元面积情况下DRAM的存储电荷量Qs与介质电场强度EOX的关系曲线。由图可见,如果1Mb的单元面积缩小至10μm2,而Qs要求为200fC,那末Eox就要求达到7MV/cm左右。对SiO2层来说,当EOX为10MV/cm时就会出现明显的隧道电流,使Qs不能保存。因此,减薄氧化层的主要决定因素不是它的击穿强度,而是隧穿效应。

从实用的安全和可靠考虑,应限制EOX小于4MV/cm。若要保持面积A为10μm2左右,设计和结构应有所变化,可采用以下几种方案:

1、极板半电压

极板上一般加电源电压VCC=5V,这样它与存“0”结点的电压差为VCC。改用VCC/2加在极板上,可使电场强度减小。如保持同样的EOX,则SiO2层可以减薄至一半,约为100nm左右,以使Cs增加一倍,有利于缩小单元面积。

2、存储电容三维化

为了使占有硅片面积尽量小,而Cs又不小于60~70fF,必然会考虑Cs三维立体化的办法。图3.9就是一种立体电容结构形式。在硅片上Cs区腐蚀3~5μm的深槽,槽底掺B,形成P+区,作为相邻两Cs之间的隔离。在槽的侧壁生长150nm左右的SiO2层,作为Cs的介质,再在槽内填上导电多晶硅,作为Cs的极板,同时又使芯片平面化。这样可以在较小的单元面积下有足够大的存储电容量Cs,这种单元的面积可降至10μm2以下。

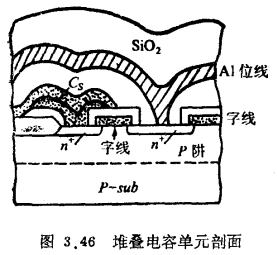

3、堆叠电容

这种电容是为防止a软失效、缩小单元面积而专门设计的。图3.46为一种双阱CMOS堆叠电容单元的工艺剖面图。Cs不做在本体硅表面上,而是做在体硅之上。Cs由两层多晶和它们之间的薄SiO2介质层所组成。下电极通过用n+与多晶之间的埋接触引出。这种单元不但有防止a软失效的优点,而且由于三层多晶的重叠而节省了面积。在0.8μm工艺规则下,单元面积A约为15μm2。

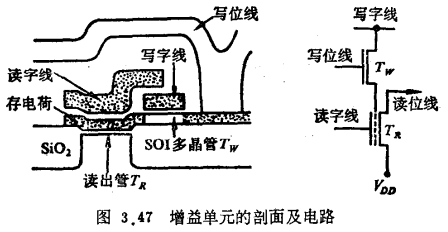

4、增益单元

单管单元由于受Cs尺寸缩小的限制,潜力是有限的。增益单元的提出,在概念上有所革新,去掉了Cs,采用SOI 技术和浮栅结构。它的工艺结构和电路如图3.47所示。这是二管单元,TW为写入管,TR为读出管。TW是用SOI工艺制作的多晶硅MOS管,TR象EPROM的单元管一样,是浮栅结构,它的开启电压受浮栅上的电平调节。写入讯号通过Tw存在TR的浮栅上。当TR的栅(读字线)被选中时,TR是否导通决定存在浮栅上的电平。由于在读出过程中TR对浮栅上所存电平讯号有放大作用,所以称为增益单元。

这种单元占有面积可以比较小,因为省去了Cs,同时由于Tw是多晶MOS管,可以与TR重叠。另外,TR本身是有放大作用的读出,读出讯号较大,对提高抗干扰能力和简化外围电路有很大好处。这一方案是否成功在于用SOI工艺技术能否做出4Mb,16Mb这些超高容量的DRAMA产品,这个问题至今尚未有肯定的答复。

联系方式:邹先生

联系电话:0755-83888366-8022

手机:18123972950

QQ:2880195519

联系地址:深圳市福田区车公庙天安数码城天吉大厦CD座5C1

请搜微信公众号:“KIA半导体”或扫一扫下图“关注”官方微信公众号

请“关注”官方微信公众号:提供 MOS管 技术帮助