电子技术论坛

信息来源: 时间:2022-1-17

MOS管N-沟道器件的工艺加工过程示意图分析

MOSFET的制作与工艺

现今半导体工业中用于制作双极晶体管和双极集成电路的加工技术同样地可以用于制作MOSFET及其集成电路。实际上,MOS的制作过程,其工艺步骤较少,工艺过程较为安全而且较为简便。对于双极和MOS的制作工艺,硅片中特定区域的选操性腐腐蚀采用同样的照相技术。

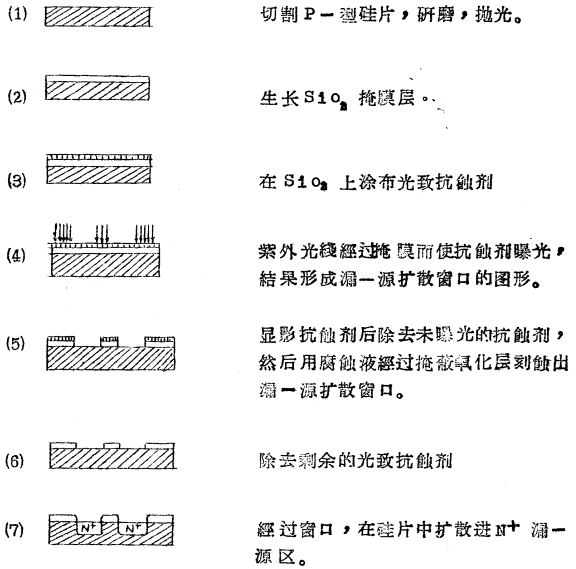

例如,可以来考虑一个N-沟道MOSFET的制作过程。MOS制作过程的第一步是把圆形的P-型硅棒切割成15密耳厚的硅片,硅锭的电阻率通常在1-10欧姆-厘米之间。然后把硅片磨到10密耳那么厚。研磨的过程就除去切制过程所引进的划痕和缺陷。最后对硅片进行机械抛光和化学抛光使之成为“镜象”表面,这个过程移去4个密耳的厚度,再把硅片切成6密耳宽的片子。

下一步系把硅片表面氧化,其氧化层厚度为5000到8000埃。已经知道,有水蒸汽存在和单单只有干氧存在的情况相比,前者生成S1O2要容易的多。片子放在1100℃的炉子中,氧气经蒸馏水(要防止纳离子的沾污)冒泡逸出而通过炉子。这时生成的氧化层为“掩膜氧化层”。这是因为二氧化硅仅作为掩膜而阻止磷杂到硅中。

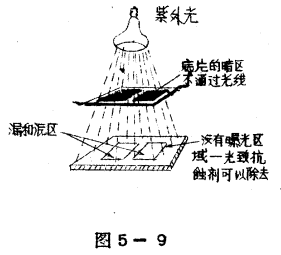

其次在掩膜氧化层中开窗,经过这些窗口进行源和漏区的N+扩散。在整个氧化层上平滑地复上光致抗蚀剂。借助漏-源窗口的图案对光致抗触剂进行曝光,具体情况如图5-9所示。

光致抗触剂没有被紫外曝光的部分用适当的显影剂就可以很容易去除。保留下来的光致抗触剂只有曝光的部分。然后把片子放在腐蚀液中(通常为氢氟酸和缓冲剂的混合液),这种溶液只腐蚀S1o2,不腐蚀硅。这种腐蚀液也不侵腐蚀光致抗触剂,因而在抗蚀剂,留下了的S1o2就被保留起来。腐蚀之后,除去剩下的光致抗触剂,留下了S1o2掩截图案。

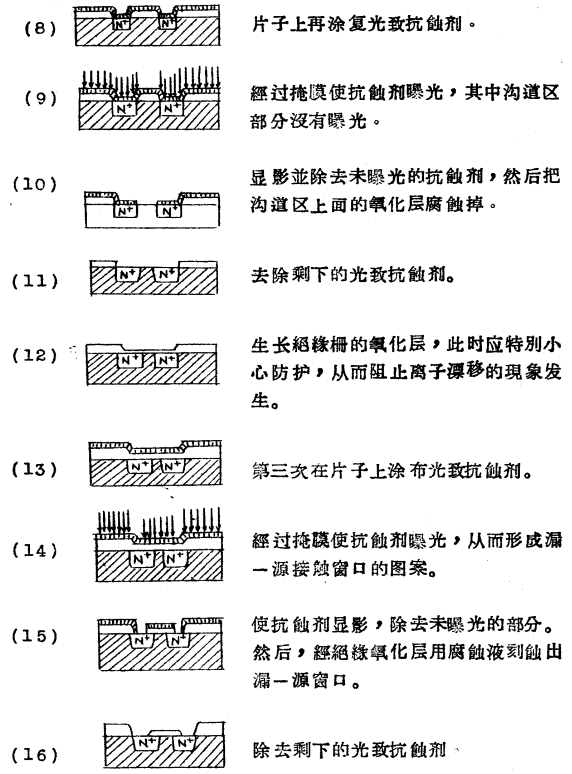

现在就可以在1100到1200℃之间的温度进行N+磷扩散。然而,应用如前一样的选择腐蚀技术,把漏-源沟道间隙区上的氧化层除去。接着生长绝栅的氧化层。这时应当小心谨慎,以防氧化层中的离子漂移。(参看ξ5·2·2)。现在再用选择腐蚀技术来限定源,漏区最终形成欧姆接触的窗口。

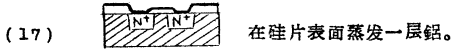

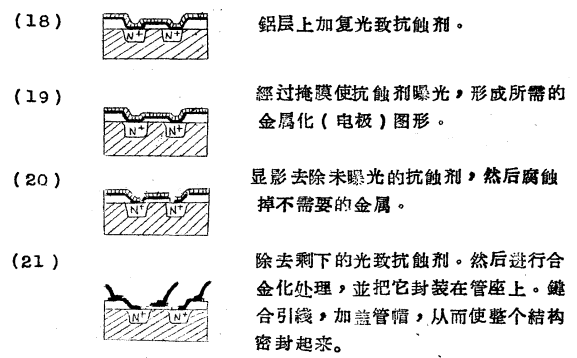

把上述开好欧姆接触窗口的片子置于蒸发室中,沉积上一层铝的金属化层,然后涂上光致抗蚀剂根据所需的金属化图案进行曝化。(这就是平常人们所说的电极反刻-译者注)在抗触剂显影之后,用腐蚀液来腐蚀硅片,此腐蚀液仅腐蚀铝而对硅和二氧化硅不起作用·腐蚀液和抗触剂也不能发生作用。腐蚀之后,同样地除去所剩的抗触剂。然后在550℃的氮气氛中使接触电极合金化。

经上述工艺过程处理的片子现在可划为小片子,(每一小片可以是电路也可以是单独的MOS晶体管。)然后将它“键合”在管座上。接触引线就缝合在所谓的“结合区”(bonding bads)的金属化区域上,此“结合区”系由片子上金属化图案来限定。最后,在管座上加封管使之密封起来。

虽然上述工艺过程仅描N-沟道MOSFET的制作,但是除了用硼的扩散源进行扩散之外,P-沟道器件的工艺处理与上就过程是相仿的。N-沟道器件的工艺加工过程图示意图如下。

联系方式:邹先生

联系电话:0755-83888366-8022

手机:18123972950

QQ:2880195519

联系地址:深圳市福田区车公庙天安数码城天吉大厦CD座5C1

请搜微信公众号:“KIA半导体”或扫一扫下图“关注”官方微信公众号

请“关注”官方微信公众号:提供 MOS管 技术帮助