电子技术论坛

信息来源: 时间:2021-12-22

详解自对准硅栅MOS场效应晶体管和MOS集成电路特性及其曲线

利用与制作钼栅MOS场效应晶体管非常相似的工艺技术,使淀积的多晶硅材料也可用来形成自对准MOS场效应晶体管的栅电极。淀积在二氧化硅薄绝缘层上的多晶硅薄膜,对于硼或磷杂质向下面的硅衬底作局部扩散来说如同一个有效势垒的作用。同时,淀积的多晶硅电极也是重掺杂的,并有足够高的电导率,除了用来作为接触以外,都不覆盖金属。在扩散的时候,多晶硅与下面的二氧化硅被腐蚀掉的地方,就形成漏区和源区,而栅极如同掩模的作用,防止沟道掺进杂质。

鲍尔(Bower)和迪尔(Dill)26首先提出了应用多晶硅栅电极制成自对准绝缘栅场效应晶体管的报告,后来萨拉斯(Sarace)、克尔温(Kerwin)、克莱因(Klein)和爱德华兹(Edwards)27也报告制成。不久以后费金(Faggin)、克莱因(Klein)和瓦达兹(Vadasz)证明,当与用普通工艺技术制成的类似电路比较时,在大规模集成电路中使用这样的器件能够显著地改善电学性能28。特别是发现除了各个自对准MOS场效应晶体管固有的低寄生栅-漏和栅-源电容外,p沟道硅栅晶体管的阈值电压低得多,因为掺杂硅栅电极和n型硅衬底之间存在着功函数差。因此,硅栅MOS电路正好与双极晶体管系统协调一致,此外,工作电源的电压要求也可降低。

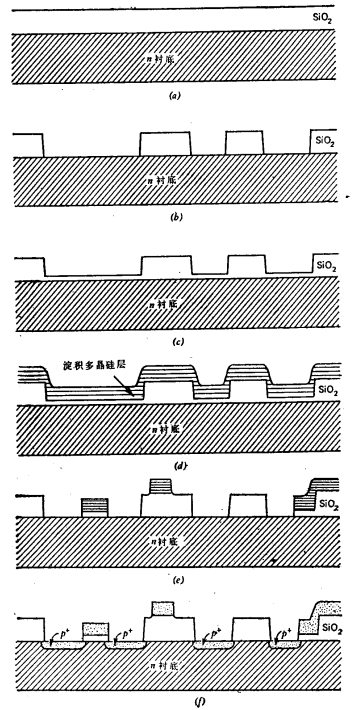

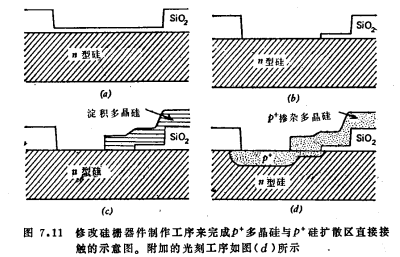

通常用来制作p沟道硅栅MOS集成电路的工艺程序如图7.10所示。首先在(111)晶向的n型硅晶片表面热生长比较厚的二氧化硅层。利用标准的光致抗蚀技术,同时确定所有的漏、源、沟道和p+互连区,然后应用含有缓冲剂的氢氟酸来腐蚀,以除去这些区域二氧化硅。其次是热生长一层薄的二氧化硅绝缘层,最后构成各个晶体管的栅极介质,并立即利用热解淀积典型厚度约为5000埃的多晶硅复盖晶片。再将硅晶片放在干氧环境中以足够高的温度进行热处理,以在淀积多晶硅层表面形成二氧化硅薄层。在硅晶片表面再次应用光致抗蚀剂,并腐蚀出所确定的多晶硅栅和互连区。其做法就是应用含有缓冲剂的氢氟酸将二氧化硅薄层腐蚀透,再用硝酸,氢氟酸和醋酸的混合物将下面的硅层腐蚀透。(一般来说光致抗蚀剂在二氧化硅薄层上的粘附能力要比直接在多晶硅层上的粘附能力强得多。)在多晶硅无需保留的区域被腐蚀掉之后,除去剩余的光致抗蚀剂,在最后将形成漏区源区和p*互连区的地方,将复盖在上面的暴露出来的二氧化硅层腐蚀掉,利用多晶硅和厚氧化层作为掩模。还是用含有缓冲剂的氢氟酸作为腐蚀剂,在此过程中,把复盖在多晶硅区域上的二氧化硅完全去掉。同时小部分没有被多晶硅互连复盖的厚氧化物也受到腐蚀。此刻,将硅晶片投入扩散炉,对所有的多晶硅栅极,互连以及所有的漏、源和p+互连区用硼进行重掺杂。在这一步骤当中,多晶硅区和厚氧化物区用来作为扩散势垒,以便局部确定漏、源和p+互连区的位置。由于,复盖在上面的硅栅电极本身可以当作扩散掩模,防止对有源沟道区掺杂,各个晶体管的漏区和源区对于栅电极可以自动地自对准,结果只有极小的栅-源或栅-漏重迭。因为横向扩散效应,硅栅MOS场效应晶体管极间重迭的典型数值与钼栅器件的观测值相似。在扩散完成之后,去掉重掺杂表面上形成的硼玻璃,在硅晶片表面热解淀积一层约为4000~8000埃的比较厚的二氧化硅。进行二氧化硅淀积时,必须小心仔细以确保通过多晶硅区域的二氧化硅外形光洁平滑,不能有突出的任何毛刺。假如这点不能做到,最后的金属化图形就要跨越一些毛刺,以致容易发生断裂,裂缝,或过度腐蚀,使器件开路而失效。不过,仔细控制氧化物淀积条件29,或者在淀积过程中,用磷对氧化物进行轻掺杂,然后进行高温热处理,使掺磷后的氧化物再次流过多晶硅区的陡阶30,这样可以取得光洁的外表以保证重迭的金属互连线的连续性。淀积氧化物经过增密处理之后,硅晶片上再次涂上光致抗蚀剂,腐蚀氧化层,以确定接触窗口。应用电子束蒸发技术,在硅晶片上淀积一层15.000~20.000埃的铝层,硅晶片再涂上光致抗蚀剂,通过局部腐蚀,确定出金属互连线的图形。最后将硅晶片放在氢气中,在450~500℃温度下进行退火处理,以消除在铝蒸发时所产生的任何辐射损伤,使硅-铝接触合金化,并消除如6.6.1节讨论的氧化物-硅界面上的快表面态。如图7.10(j)所示完全制成的结构,不仅表示自对准硅栅MOS场效应晶体管,而且说明了采用硅栅技术制作的集成电路结构,有源区域之间有三种类型的互连线:(a)p+多晶硅互连线,(b)在单晶硅材料内p+硅互连线,以及(c)铝互连线。在三个互连级之间需要的交又连接同每一必要的跨接结构都已在图上标出。

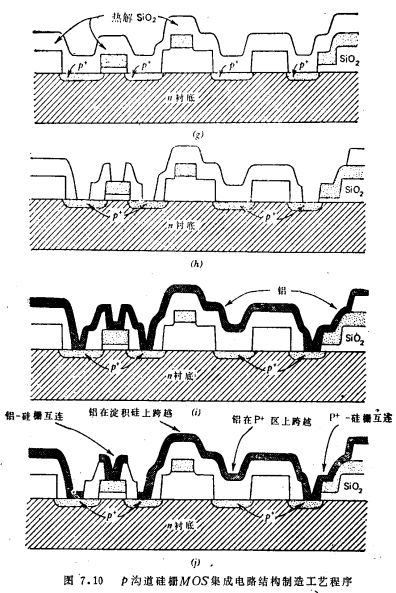

应该注意:在集成电路的硅表面上,多晶硅区和相邻的p+扩散区之间任何交又互连必须这样制作:即首先通过淀积二氧化硅打穿一个接触孔,这个孔同时暴露出两个区域,再用铝蒸发,使铝填满接触孔,这样就将多晶硅和扩散区连接起来,换言之,铝正如“桥”的作用,将两区域相互连接起来。不过,要稍稍变更一下上述制作程序,多加一道光刻工序,就能够使多晶硅与扩区直接接触。以前,多晶硅层正好是在薄栅氧化层生成之后淀积的。如果改变一下做法,在所有需要直接接触的地方,局部地将这些部分的薄氧化层腐蚀掉(如图7.11所示),当淀积多晶硅时,在这些地方多晶硅就可以与硅衬底直接接触,并进行硼的扩散随即形成如图7.11(d)所示的欧姆接触。由图可见,实际接触是表面扩散横向运动的直接结果,也是由于在薄氧化层局部被腐蚀掉的地方,硼在扩散时穿透多晶硅层并深入到紧贴在下面单晶硅。

p沟道硅栅MOS集成电路一个主要的优点是可与双极型晶体管集成电路直接连接。这是因为当所有其它工艺过程和材料参数都相同时,p沟道硅栅MOS场效应晶体管的阈电压总是大大低于铝栅器件的阈电压。二氧化硅栅极绝缘物厚约1200到1500埃且制作在(111)晶向硅衬底上的普通p沟道铝栅MOS晶体管典型的阈电压大于-3伏,因为如前所述,单位面积固定正界面电荷密度Qss,单位面积表面耗尽区电荷密度最大值QSDmax,以及MOS结构的功函数项(фMS'+2фF)等的影响都使p沟道晶体管的阈电压更负。已经观测到制作在(100)晶向的铝栅器件具有更低的阈电压,因为与硅晶向有关的Qss固有值更低,但是由于相同的理由,由铝互连线跨越两个相邻p+区之间的厚氧化物而构成的寄生厚场晶体管的阈电压也降得更低了,这就限制了电路的最大工作电压。然而采用硅栅工艺,就能容易地在(111)晶向的硅衬底上制作出典型阈电压在-1.5~-2.5伏之间的p沟道MOS场效应晶体管,这样就可以与双极型器件取得良好的匹配,而无需在电路的最大工作电压方面作出牺牲。

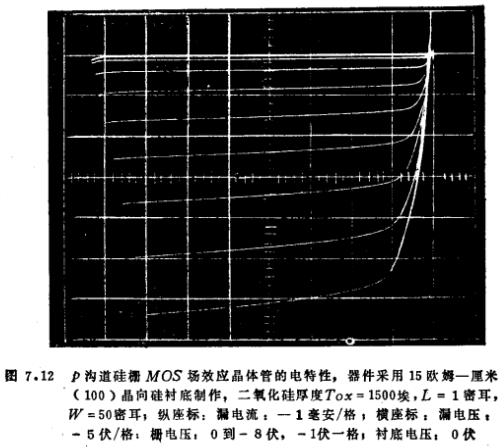

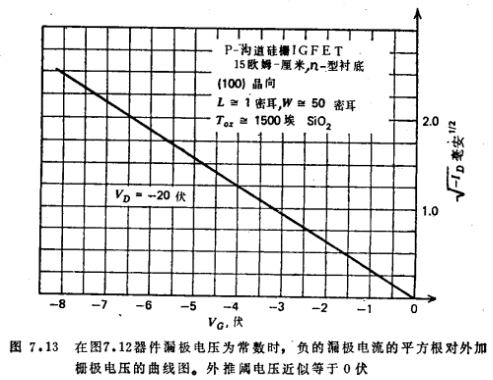

p沟道硅栅MOS场效应晶体管与结构类似的铝栅器件相比显示较低的阈电压,因为硅栅结构的功函数项фMS’为正,而铝栅器件的功函数项为负。铝栅MOS场效应晶体管的фMS’为负值的原因是铝的功函数小于n型硅衬底的功函数。然而,假如构成栅电极的材料是用硼重掺杂的多晶硅,则栅电极的功函数将远大于n型硅衬底的功函数。因为p+硅栅内的费密能级低于价带边缘,而衬底内的费密能级高于禁带能隙内的本征能级。最后结果是,在p沟道硅栅结构中,正功函数项фMS’的影响要从固定正界面电荷密度和表面耗尽区内电荷密度最大值的影响中减去,这就降低了阈电压的数值。这一点见图7.12和7.13,这两个图表明制作在(100)晶向衬底、Qss值相当低的p沟道硅栅MOS场效应晶体管的电特性,该器件所显示的阈电压恰好等于零伏。器件用电阻率近似等于15欧姆-厘米的n型硅衬底制作。同样,p沟道耗尽型器件可采用硅栅 MOS场效应晶体管结构在(100)晶向衬底上制作,衬底可具有较高电阻率,假如Qss保持足够低的话。

虽然p沟道硅栅MOS场效应晶体管,фMS’为正值;但是,多晶硅栅用磷重掺杂的n沟道硅栅器件,фMS'取负值。因为在n+硅栅电极中,费密能级位于导带边缘之上,而在p型硅衬底中,费密能级位于禁带能隙本征能级之下,由此可见,衬底的功函数是大于栅极的功函数,因而фMS'为负值。因此,由于普通铝栅n沟道MOS场效应晶体管,除了采用低电阻率衬底制作而外,通常为耗尽型,对于硅栅器件来说,这也是正确的。费金(Faggin)、克莱因(Klein)31发现,用重磷掺杂栅电极制作的n沟道硅栅MOS场效应晶体管与类似结构的铝栅器件相比较,其阈电压更正一些约正十分之几伏。

除了寄生栅-漏和栅-源电容减小使电路速度提高以及阈电压较低便于同双极型电路相匹配等明显优点而外,p沟道硅栅 MOS集成电路在许多方面都证明它优于普通的锅栅结构。因为硅栅 MOS器件是自对准的,为制作窄沟道MOS场效应晶体管通常要求极为苛刻的对准步骤(栅电极空位在有源沟道区上)可以省略。此外,因为淀积硅栅电极是在栅氧化物生成之后,立即进行的,而且在整个工艺过程中,栅电极都将氧化物盖住,可以保护氧化物不受到污染和杂质的影响,否则将导致器件的特性不稳定。同样,位于硅栅器件硅衬底内的扩散p+区的薄层电阻率的数值比通常见到的铝栅器件要低得多,因为复盖在上面的厚氧化物是用热解方式淀积的,而非热生长形成。因此,硼不会分凝成为氧化物,最后,硅栅MOS场效应晶体管与类似电特性的普通器件相比,体积可以做得更小,因为他没有在非自对准结构中,为了确保栅电极与漏区和源区都能重迭,而必需的附加扩散区。

硅栅工艺不仅可以用来制作高速p沟道集成电路,而且同样可应用于制作n沟道集成电路,并且还增加一个优点,这就是因为提高了载流子的迁移率,可以获得比前者更快的工作速度。不过,为了使n沟道结构获得足够高的场反型电压对有源器件阈电压之比,必须大大修改制作p沟道硅栅MOS器件一般所采用的工艺技术。如上面在7.5.1节中所讨论的,这可以通过利用n沟道共平面MOS工艺来完成。应用这种技术能够只对紧贴厚氧化物区下面的硅表面进行局部扩散,在这些区域,表面受主浓度大约比硅衬底的受主浓度高出将近一个数量级。而更重要的是,这样做无需附加的光刻工序,而所得到的局部扩散区可以自对准覆盖在上面的厚氧化物区。这一工艺也同样可以应用于制作n沟道铝栅和n沟道硅栅集成电路结构;但是此处仅考虑后一种结构。

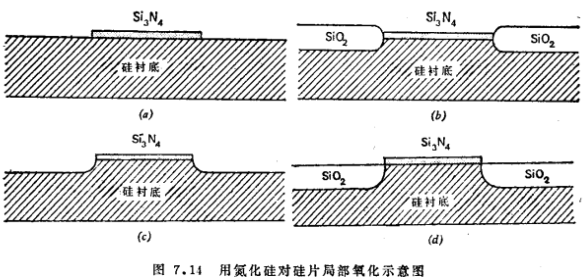

n沟道共平面MOS工艺应用氮化硅覆盖层作为掩模,可以防止硅衬底表面热氧化和杂质扩散的侵入。Coplamos是英文共平面金属-氧化物-硅的首字母缩略词,由莫兰迪(Morandi)32提出的关于硅的局部氧化的报告,是早期工作的主要发展。阿佩尔斯(Appels)、库伊(Kooi)、帕芬(Paffen)、沙托里亚(Schatorie)和维尔库仑(Verkuylen)33分别发现单层氧化硅结构或者用氮化硅覆盖二氧化硅的双层结构,经过局部的腐蚀而构成的图形可以用来将硅晶片的热氧化限制在介质掩模层被腐蚀掉的特定区域。

将硅片放在温度极高的富氧环境中,氧与硅之间即发生化学反应,表面开始氧化。于是在二氧化硅形成时,从而消耗了硅的表面,随着生长的氧化物厚度的增加,氧化物-硅界面逐渐向衬底深处移动。相对于原来的硅表面来说,热生长二氧化硅约有一半略多位于原来的表面之上,其余部分则在原来的表面之下。如果硅晶片热氧化之前,在其表面淀积一层氮化硅,确定好图形,再行腐蚀,有氮化物覆盖的区域,可以抵制热氧化的影响,因此,氧化过程仅在暴露于氧化环境的硅表面上进行。如图7.14(a)和7.14(b)所示,在这些区域中生长的氧化物,其体积约有一半位于由氮化物保护的硅区表面以下,莫兰迪(Morandi)32证明,如果在这个时刻用含有缓冲剂的氢氟酸腐蚀剂将热生长的二氧化硅区腐蚀掉,而不浸蚀氮化硅或下面的硅衬底,然后又将硅片放入象以前一样的氧化环境和温度中,放置时间也和以前差不多,那么在周围区域形成的二氧化硅就会生长,当氧化过程完成时,二氧化硅顶部表面就会达到原来的硅表面的高度。这样就形成了隆起的单晶硅台面结构,四周环绕着比较厚的二氧化硅区,如图7.14(d)所示。最后,如果将剩余的氮化硅除掉,就不难看出,硅片的表面极其平坦,因为厚氧化区实际上是凹进嵌到硅衬底内的,其顶部表面则与硅台面共平面。

在历史上,以前在制作MOS集成电路结构的过程中所涉及的一个严重问题是,为取得较高的场反型电压,在场区往往需要制备厚的二氧化硅层;因此,在器件内的许多区域,蒸发的金属互联线要攀越由厚氧化物形成的陡峭的阶梯,要保证互连线的连续性与可靠性是极其困难的。凡是金属互连线需要越过这些阶梯的地方,都可以看到局部减薄的现象,必须应用多向或平面蒸发系统,注意控制阶梯形状或应用极厚的金属层才能够避免这种现象。如不采取这些防预措施,常常会在有阶梯的地方发生开路现象,而且即使最初看来是连续的,也很可能因为在金属变薄的地方电流密度很高,,由前面的讨论引起电移现象,而使器件长期失效。然而不难看出,应用局部氧化技术,所能制成的MOS集成电路,其有源硅器件之间的二氧化硅区非常厚,由于这些区是隐埋在衬底内的,因而从根本上消除了阶梯覆盖间距。

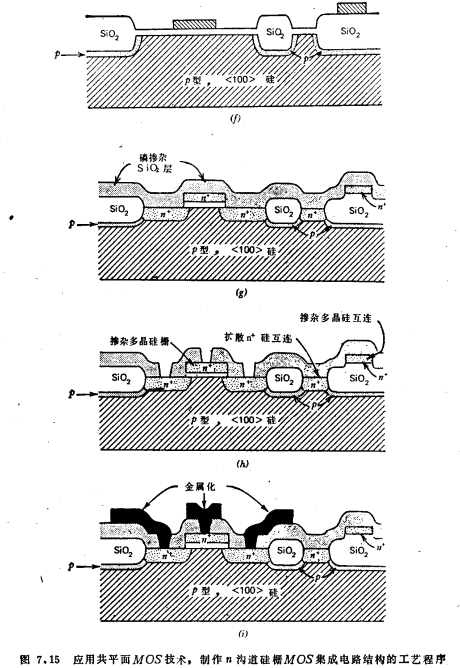

采用共平面MOS技术所制成的具有n+扩散硅互连和多晶硅互连的有源n沟道硅栅MOS晶体管,其截面图见图7.15(i)。(制成这一结构所需实际加工步骤由图中的(a)到(h)表示,此处只作简短讨论。)所有的有源硅区(即:漏、源,沟道和扩散互连)都在隆起的台面上,为比较厚的二氧化硅层所包围,而这层二氧化硅是盖住隐埋入衬底的结构寄生(非有源)区的。一个由氧化硅薄层和氮化硅覆盖层组成的介质夹层用来作为有源台面区的掩模,使台面区不受低浓度p型扩散或离子注入寄生区所产生的影响,并防止其次的局部厚场氧化。在共平面MOS工艺中,无论是通过用局部氧化产生台面,还是对厚场区的硅表面进行局部掺杂,两者都是只用一道光刻工序来完成的,从而保证P型扩散区能自动对准结构内所有的厚氧化区,并且紧贴在这些厚氧化区的下面。

制作如图7.15所示的结构,它的原料有代表性的是3到5欧姆-厘米,(100)晶向的p型硅,在构成二氧化硅-氮化硅掩模层之前,需要经过化学清洗。位于硅和氮化硅覆盖层之间的热生长二氧化硅薄层,在厚场氧化过程中,可以用作应力消除隔板,其次,对于所有有源MOS器件,还可以用作栅极绝缘物。氧化层的典型厚度为1000到1200埃。氮化硅是在近似850°C的条件下,由四氯化硅在氨气中进行分解反应产生的,适当选择氮化层的厚度,以防止在延长厚场氧化过程中,由于横向压力,而在图形拐角的地方发生裂缝。此时,在氮化硅上复盖一层薄薄的热解淀积二氧化硅,然后进行增密以利于光致抗蚀剂具有良好的附着力和氮化物腐蚀掩模。

目前,首先完成光刻的操作,只在最后成为源,漏,沟道区和扩散互连的区域中留下一个二氧化硅氮化硅夹层。这道工序是这样完成的:即采用形成图形的光致抗蚀剂层作为掩模,用含缓冲剂的氢氟酸腐蚀剂将氧化层腐蚀透,除去光致抗蚀剂,再用经过腐蚀的氧化层作掩模,用热磷酸对氮化层进行局部腐蚀,最后,利用氮化层的剩余部分作为掩模,用缓冲腐蚀剂将下层热生长氧化层腐蚀透。在后一道工序中覆盖在氮化硅上的任何残留的淀积氧化物也完全除掉。这一道工序所对应的截面图如图7.15(b)所示。

下一步是在近似460℃的条件下,在硅片表面热解淀积一层掺硼二氧化硅。必须仔细监控这个氧化物中的杂质浓度,因为要用来作为一个硼源,对厚场寄生区进行局部掺杂。向硅表面掺硼,是利用短时间的高温把一定数量的硼从掺杂氧化物压进硅的表面,然后再将掺杂氧化物腐蚀掉(图7.15c)。

接着是在975C的湿氧条件下,对无掩模硼掺杂场区进行局部热氧化。生成的氧化物厚度大约为10,000埃,其上表面高出原始硅表面约5,500埃,其下表面则低于原始硅表面约4,500埃,如图7.15(d)所示。热氧化过程将几百埃的氮化硅转变成二氧化硅,同时分凝出足够的硼到生成的氧化物内,以使厚场区具有必要的表面受主浓度。由于转变为氧化物消耗一些氮化物之后,再用热磷酸腐蚀掉剩下的氮化硅,从而暴露出用来作为栅极绝缘物二氧化硅薄层。然后,把硅片放在高温氮气中退火,并在整个表面上淀积一层薄的多晶硅,如图7.15(e)所示。其次,为了作为掩摸,要对多晶硅顶部表面的一小部分进行热氧化处理,并进行第二次光刻。在首次透过掩模氧化层进行腐蚀后,下面的多晶硅被腐蚀掉,如图7.15(f)所示,所用的腐蚀剂是氢氟酸和硝酸的混合物,在室温条件下,腐蚀速率近似等于2000埃/分。在这样腐蚀以后,利用剩下的多晶硅区作为掩模将暴露的薄氧化层也腐蚀掉。

此时,如图7.15(g)所示,在整个硅片表面上热解淀积一层中等厚度的重磷掺杂的二氧化硅,然后再将硅片放入温度大约为1050C的炉膛,在干氮中处理10~15分钟。后面这一次高温热处理起到两个作用:首先,掺磷氧化物用作扩散源,产生了结深稍大于1微米的n+漏区,源区和硅互连区。同时,硅栅也被掺杂。其次,热处理使磷硅玻璃层在多晶硅区域晶面上所出现的毛刺上软熔,使磷硅玻璃层的外廓平滑光洁,从而如本节前面所讨论的,这样即可确保覆盖在上面的金属互连区域的连续性30。然后,硅片再次涂上光致抗蚀剂,进行第三次光刻,确定接触孔,并把它腐蚀出来,结果如图7.15(h)所示。在这完成以后在硅片表面上蒸发一薄钛层,然后又蒸发一层厚的铝复盖层。此处所用的钛一铝双层金属化系统是帕特森(Patterson)34首先提出的,并已证明特别适合于制作n沟道MOS集成电路,因为钛层能够防止铝层因浅n+扩散结的错位和收缩而失效。这时硅片再次涂上光致抗蚀剂,确定金属化图形,并把它腐蚀出来,如图7.15(i)所示。然后,将结构放在480°C的氢气中,进行大约30分钟的熔合,以保证金属-硅的良好接触并消除硅二氧化硅界面的表面状态。最后,在低温条件下,对整个结构表面采用热解方法淀积一层厚度为5,000埃的二氧化硅,并在焊接区,用光刻法开接触窗。

采用共平面MOS工艺,在厚场区硅表面进行分局部掺杂,能够大大提高寄生的场反型电压,从而只增加这些区域的QSDmax。因此,尽管场反型电压按(2.44)增加,但有源台面区则保持较低的有效受主掺杂浓度;这样,有源晶体管的沟道迁移率和源体效应丝毫不会下降。由于台面P掺杂端单位面积的电容较高,扩散n+区-衬底电容增大,但是由于外加负衬底偏压,这个影响可以降低到最小限度。

借助于源体效应,按照公式(2.80)一般使用几伏的负衬底偏压将有源MOS场效应晶体管阀电压调至大约等于+1.4至+2.0伏。如在7.5.1节所讨论的,有必要用负偏压来提高器件的视在阈电压,因为有源沟道区的受主掺杂浓度比较低,在此情况下,衬底偏压为零时阅电压大约为+0.2到+0.6伏。源体效应与绝缘物厚度和单位面积表面耗尽区电荷密度的最大值这两者成正比。因为局部掺杂,后一个量在厚场区的值远远大于在有源区的值;在厚场区的二氧化硅厚度大约等于15,000埃,而与此相比,有源栅极绝缘物的厚度约为1,000埃。由此可知,由于在(2.80)式内是相乘,寄生的器件源体效应远大于有源晶体管。因此,虽然对厚场区进行局部掺杂所得到的典型场反型电压等于+10到+20伏,而用较小的负衬底偏压则可将场反型电压进一步提高到比电路所用的最大电源电压高许多倍的水平。

图7.15(i)所示的结构还可以消除在不相关的扩散n+区之间产生的空间电荷限制寄生电流,因而使有源器件之间的间距能够减小到0.2密耳,从而获得器件极高的封装密度。这里不难看出,硅片厚场区局部掺杂可以增加表面有效受主的掺杂浓度,这样,互不相联的扩散区之间的间距即使靠近到只有0.2密耳,由(4.62)给出的穿通电压也远远大于典型的工作电源电压。(应该注意,由于在台面区形成过程的横向氧化,台面间距较原有间隔约大0.1密耳。同样,台面的长度和宽度由于相同的理由将要缩小约0.1密耳。)这一技术还有一个优点是,在扩散n+区和p掺杂场之间所构成的二极管可以用来极安全地保护薄氧化层不受静电击穿损害。由于在p掺杂寄生区表面附近受主浓度很高,足以使雪崩击穿电压非常陡峭,总是在+20到+30伏的范围,所以这个二极管可以用来保护器件,而无需像普通的MOS集成电路那样必须在扩散结周围设置一个接地的栅电极。

最近用共平面MOS技术制成了n沟道硅栅高速4096位随机存取存储器,存取时间约为80毫微秒,整个循环时间约为150毫微秒,基片尺寸大约为167密耳2。高速MOS器件已应用在数据通信电路和电子计算机系统。

联系方式:邹先生

联系电话:0755-83888366-8022

手机:18123972950

QQ:2880195519

联系地址:深圳市福田区车公庙天安数码城天吉大厦CD座5C1

请搜微信公众号:“KIA半导体”或扫一扫下图“关注”官方微信公众号

请“关注”官方微信公众号:提供 MOS管 技术帮助