电子技术论坛

信息来源: 时间:2021-12-10

MOS管热氧化过程中硅内杂质再分布及其过程影响分析

热氧化过程中硅内杂质再分布

在1960年初,阿塔拉(Atalla)和坦纳鲍姆(Tannenbaum)发现硅衬底表面的杂质掺杂浓度变化是受升高温度热氧化的影响10。后来其他研究者的工作证明,通常用来对硅进行掺杂的几种杂质在氧化过程中再分布的范围和类型有相当大的不同11,12。总之很明显,依赖于硅衬底表面掺杂浓度的MOS器件的电参数是受杂质再分布过程影响的。

杂质再分布当然不是硅-二氧化硅系统所独有的。如果将任何两种物质放在一起,其中一种物质所含少量杂质(例如在溶液中)就会逐渐向另一种物质扩散,直到平衡为止,此时两相中的杂质浓度的比保持不变。再分布的量和发生再分布的速率是多元变量的函数,而其中最重要的一个是两相平衡杂质浓度的比例。这个比例称为分凝系数,对于硅——二氧化硅系统定义为

例如,对于硼,已经证明分凝系数近似等于0.3,而对于磷,数值就大得多,约为10的数量级11,12。再分布过程的另一个重要因素是:热生长二氧化硅占有的体积远大于在氧化过程中被氧化所消耗的硅的数量(所生长的二氧化硅约有50到55%位于原来的硅表面之上),因此,在硅表面氧化过程中进入二氧化硅的杂质必然分布在一个较大的体积内,这样在新的硅-二氧化硅界面的杂质就会减少。杂质在二氧化硅中的扩散率对杂质再分布过程也有很大的影响。

格罗夫(Grove)、莱斯蒂柯(Leistiko)和萨氏(Sah)11提出了与实验观测结果一致的热氧化过程硅衬底表面杂质再分布理论。理论预计,在热氧化过程中,硼在硅表面有减少趋势,而磷在硅表面有积聚的趋势。同时指出:在平衡条件下,硅-二氧化硅界面上的杂质浓度与氧化时间无关,只随氧化温度而变化。进入硅内的再分布深度和杂质分布结果是随氧化温度和完成氧化所需时间而强烈地变化。(在给定温度下氧化时间越长再分布过程的影响越深。)

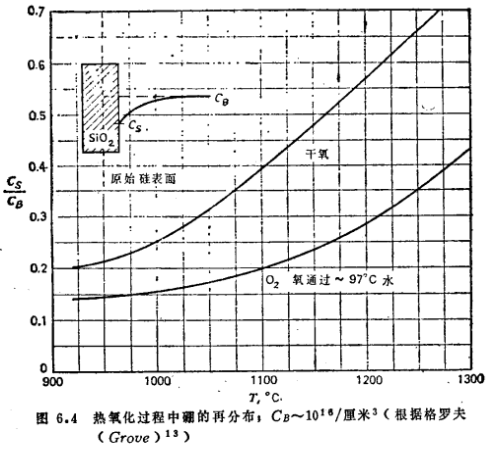

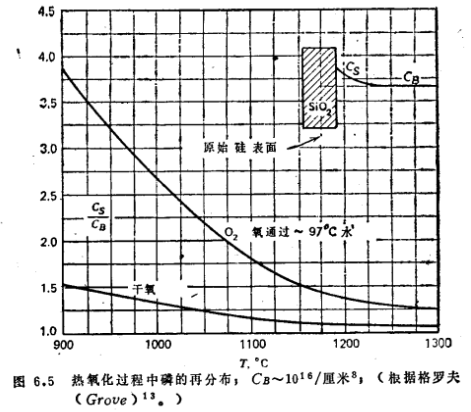

杂质再分布对硼掺杂和磷掺杂硅衬底的表面浓度的影响分别如图6.4和图6.5所示,它们是氧化温度的函数13。在每一种情况下,在衬底体内深处,杂质掺杂浓度约为1016/厘米3。应该注意的是,表面浓度与衬底内深处浓度之比,对所有温度下的硼撑杂村底,在干环境中氧化时的值总是大于在湿氧环境中氧化时的值。另一方面,如果硅衬底是磷掺杂的,则表面浓度与衬底内深处浓度之比,对于所有温度,湿氧化时的值总是大于干氧化时的值。上述特性和下列事实一致。即随着一定温度下氧化速率的增加,表面杂质再分布的量也将增加。因此,采用在湿环境而不是在干氧中氧化的方法提高氧化速率的作用是使得硼掺杂品片表面的硼大量减少,或磷掺杂晶片表面的磷大量积累。在高温条件下氧化,建表面的硼和磷的杂质再分布量可以减到最小。然而,如果在需要生长预定厚度的二氧化硅的过程中,氧化温度越高,硅内再分布的深度越深。

一般来说,由热氧化过程所引起的杂质再分布,对于典型硅MOS器件电参数的影响比较小。然而肖特基(Schottky)14已经证明,由热氧化过程引起的硅表面硼的减少,对于在外加衬-源电压下工作的n沟道MOS场效应晶体管的阈电压可以产生相当大的影响。对于用来制作MOS器件的典型的硅衬底掺杂浓度,不论是硼减少,还是磷积聚(或堆积)对衬-源偏压为零时的阈电压的影响都是很小的。然而,对于在外加衬底电压下工作的n沟道MOS场效应晶体管,为了使其阈电压达到预定值的典型情况下,当外加反向偏压时,阈电压方程中的电荷密度耗尽项的影响将大大增加,而杂质再分布对耗尽项,以及相应地对阈电压的影响就不再能略去不计了。(见2.3节)而p沟道MOS场效应晶体管通常无需任何衬-源偏压,用于数字逻辑的n沟道器件通常需要外加-负衬底电压来达到增强型运用。在这一条件下肖特基(Schottky)已经证明,沟道区内硼减少的结果将使观测的岗电压向负方向移动大约1伏之多14。

联系方式:邹先生

联系电话:0755-83888366-8022

手机:18123972950

QQ:2880195519

联系地址:深圳市福田区车公庙天安数码城天吉大厦CD座5C1

请搜微信公众号:“KIA半导体”或扫一扫下图“关注”官方微信公众号

请“关注”官方微信公众号:提供 MOS管 技术帮助