电子技术论坛

信息来源: 时间:2020-12-2

CMOS工艺流程与工艺条件分析

CMOS电路是P沟道器件和N沟道器件的组合,它具有速度高、功耗低、抗干扰能力强等突出的优点。

一、基本CMOS工艺叙述

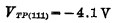

在常规CMOS工艺中,表面电荷对阈值电压数值的影响很大。由前面讨论知道,(111)面的 典型值为4×1011个/cm2,而(100)面的

典型值为4×1011个/cm2,而(100)面的 为1×1011个/cm3。

为1×1011个/cm3。

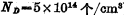

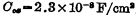

若电阻率p为10Ω.cm的N型衬底(即 ),栅氧化层厚度

),栅氧化层厚度

,

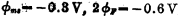

, 。对于铝栅 PMOS晶体管,

。对于铝栅 PMOS晶体管, 。

。

根据Vr式,可以求得:

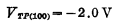

对铝栅NMOS管,P阱区表面浓度为

,可算得:

,可算得:

可见,用(111)晶面的N型硅片制作CMOS要比(100)晶面的困难得多。为了有利于实现P沟道和N沟道增强型工作和阈电压的匹配。所以都采用(100)晶面的Si材料作衬底。

1、CMOS工艺流程

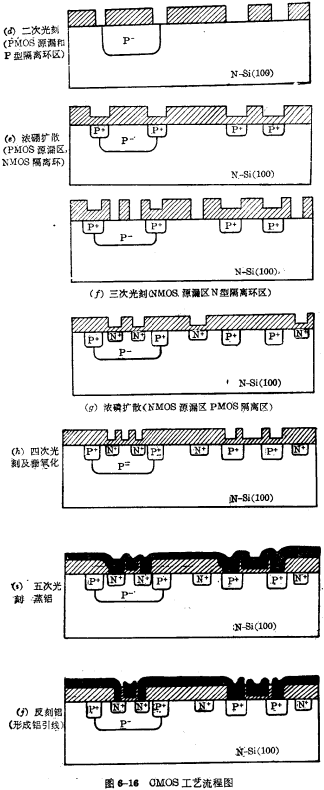

图6-16表示为CMOS常规工艺的基本步骤,说明如下:

①晶向为〈100〉的N型硅晶片,电阻率p=10Ω·cm左右,经过切、磨、抛之后,进行一次氧化,生长1μm左右的厚氧化层;

②一次光刻,刻出P阱区;

③P阱区扩散,表面浓度控制在 范围,结深为10μm左右;

范围,结深为10μm左右;

④二次光刻,刻出P沟道MOS管的源漏区及防止寄生效应的P型隔离环;

⑥浓硼扩散,形成PMOS管的源漏区及NMOS管的隔离环;

⑥三次光刻,刻出N沟道MOS管的源漏区和N型隔离环;

⑦浓磷扩散,形成NMOS管的源漏区及PMOS管的隔离环;

⑧四次光刻,刻出栅区及预刻引线孔,接着栅氧化和磷处理,形成低电荷密度的薄氧化层,栅氧化层厚度 左右;

左右;

⑨五次光刻,刻出引线孔,并蒸铝;

⑩反刻铝,形成栅电极和互连线,为保证良好的欧姆接触,进行合金。

最后,经过划片、超声键合后封装。

2、主要工艺条件

(1)清洗工艺

在CMOS工艺中,为了获得低的表面态密度,采用(100)晶向硅片,但还要特别严格注意清洗环节。比PMOS电路要严格得多。因为二个MOS阈值电压的匹配程度及N沟道MOS的特性、漏电情况都与各道工序的清洗有密切关系。

(2)氧化工艺

一次氧化是作P-阱淡B扩散的掩蔽层,由于硼再分布是1200℃,8小时左右,时间很长,所以要求SiO2厚达1μm。

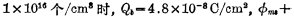

器件的性能与栅氧化质量有很大关系。栅氧化层中有效正电荷密度 的增加将降低N沟道MOS器件的

的增加将降低N沟道MOS器件的 ,同时却使P沟道MOS器件的

,同时却使P沟道MOS器件的 上升。所以

上升。所以 的控制直接关系到CMOS两个器件阈电压能否匹配的问题。因此,栅氧化层必须特别注意清洁,以保证获得低密度的表面态。栅氧化层厚度一般在150nm左右。氧化前硅片清洗及氧化系统的清洁必须严格要求。同时应有磷处理工序,以改善氧化层钠离子沾污程度,也可以在

的控制直接关系到CMOS两个器件阈电压能否匹配的问题。因此,栅氧化层必须特别注意清洁,以保证获得低密度的表面态。栅氧化层厚度一般在150nm左右。氧化前硅片清洗及氧化系统的清洁必须严格要求。同时应有磷处理工序,以改善氧化层钠离子沾污程度,也可以在 气氛中进行氧化。

气氛中进行氧化。

(3)扩散工艺

①淡硼扩散,即P阱区扩散

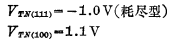

这是制造CMOS电路的最重要步骤。扩散的结较深,所以淡硼的浓度应严格控制。因为P阱区的扩散浓度决定着N沟道器件的性能。如阈值电压 和击穿电压

和击穿电压 等。扩散方法是用BN作源,进行箱法扩散。预淀积时,炉温800℃,恒温13'~18'。要求表面浓度

等。扩散方法是用BN作源,进行箱法扩散。预淀积时,炉温800℃,恒温13'~18'。要求表面浓度 。再分布时,炉温为1200℃,恒温为8小时,通以干氧。要求

。再分布时,炉温为1200℃,恒温为8小时,通以干氧。要求 在1700~2000Ω/口,结深在10μm左右。在实际工艺中,P阱区浓度要准确控制在1016/cm2左右是比较困难的。这样控制的

在1700~2000Ω/口,结深在10μm左右。在实际工艺中,P阱区浓度要准确控制在1016/cm2左右是比较困难的。这样控制的 误差一般在±10%以上。

误差一般在±10%以上。

②浓硼扩散

这是用来制备P沟道器件的源漏区(包括P+隔离环)。预淀积时,炉温1080~1100℃,恒温15'~20'左右,要求 在8~15Ω/口。

在8~15Ω/口。

③浓磷扩散

用来制作N沟道器件的源漏区(包括N+隔离环),采用 液态源扩散法。炉温1060~1080℃,通源时间15'~20',要求

液态源扩散法。炉温1060~1080℃,通源时间15'~20',要求 在2.5Ω/口。

在2.5Ω/口。

从CMOS工艺过程中看到,它较普通的MOS工艺多了几道光刻和扩散步骤,增加了工艺的复杂性。由于P阱区的横向扩展和隔离环的使用,占用了很大的晶片面积。所以,工艺复杂,控制较难,集成度不高是CMOS电路的缺点。

联系方式:邹先生

联系电话:0755-83888366-8022

手机:18123972950

QQ:2880195519

联系地址:深圳市福田区车公庙天安数码城天吉大厦CD座5C1

请搜微信公众号:“KIA半导体”或扫一扫下图“关注”官方微信公众号

请“关注”官方微信公众号:提供 MOS管 技术帮助